Etude d’un surconteneur ignifuge pour le stockage de déchets nucléaires

Les matières radioactives ont une longue demi-vie, elles doivent donc être stockées en toute sécurité, généralement dans des fûts en acier. Ces fûts sont ensuite entreposés dans des systèmes de confinement conçus dans un souci de sécurité (afin qu’ils puissent résister, par exemple, à un incendie de plus de deux heures). Sogin, l’entreprise publique chargée du démantèlement des sites nucléaires italiens et de la gestion des déchets radioactifs, a évalué la résistance au feu d’un surconteneur d’un système de confinement à l’aide du logiciel COMSOL Multiphysics®.

Gestion des déchets nucléaires

Le surconteneur d’un système de confinement, spécifique au stockage de déchets radioactifs, a une épaisseur totale qui lui confère une résistance accrue pouvant durer jusqu’à 120 minutes dans le cas d’un potentiel incendie. Les ingénieurs de Sogin ont notamment étudié leur conception à l’aide du logiciel COMSOL® et ont également pu valider et certifier les résultats par des expériences.

En général, les déchets radioactifs sont un sous-produit de l’énergie produite par la fission dans un réacteur nucléaire. Au cours du processus de fission, différents types d’énergie sont libérés et convertis en énergie thermique. Pour gérer cette énergie, les ingénieurs doivent tenir compte des phénomènes complexes et couplés se produisant dans un réacteur nucléaire, notamment les changements de phase ainsi que les écoulements multiphasiques et turbulents. Mais gérer la radioactivité ne s’arrête pas là: une fois le cycle nucléaire terminé, les ingénieurs doivent également réfléchir à ce qu’il convient de faire des combustibles usés et aux problèmes potentiels liés au stockage d’une matière aussi volatile. Si la radioactivité diminue avec le temps, ce processus peut prendre des centaines d’années, et les déchets doivent être isolés jusqu’à ce qu’ils ne représentent plus une menace pour l’environnement.

Pour éviter des problèmes potentiels, les gouvernements réglementent le stockage et l’élimination des déchets nucléaires. Les déchets radioactifs sont classés en fonction du type d’isotope radioactif et de sa durée de vie. Ces facteurs déterminent la manière dont les déchets sont éliminés, notamment:

- Combien de temps sont-ils stockés avant élimination

- A quelle profondeur sont-ils enterrés sous terre

- Où sont-ils enterrés

- Est-ce qu’une transmutation est nécessaire

Selon la catégorie, les réglementations couvrent différents types de transport et de stockage, et des tests sont effectués pour soumettre les conteneurs à différents types de contraintes.

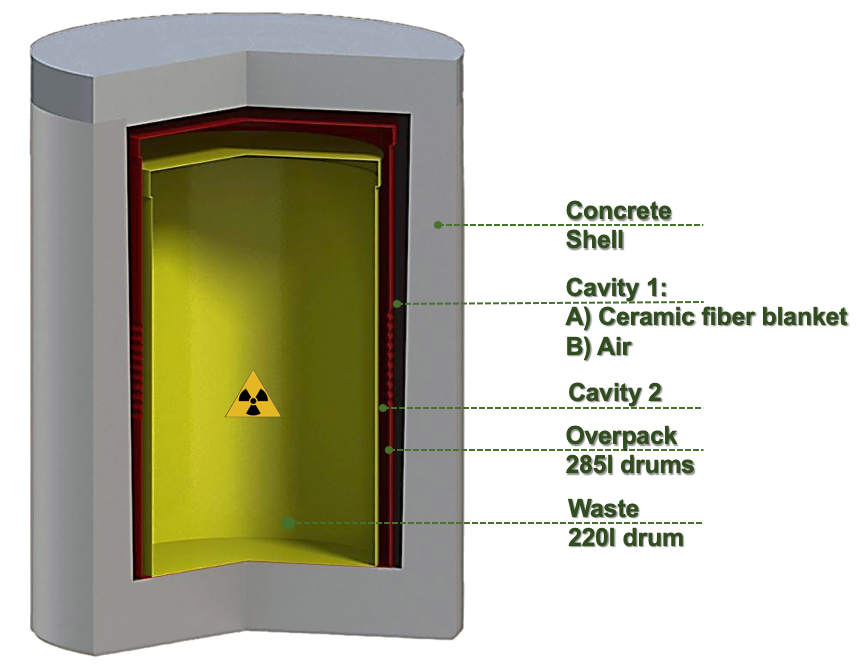

Un conteneur Sogin de stockage temporaire de déchets radioactifs. Image reproduite avec l’aimable autorisation de Sogin.

Pour respecter la réglementation, les ingénieurs concoivent des systèmes de confinement optimisés pour les déchets, qui sont généralement stockés dans des conteneurs, tels que des fûts. Ces systèmes sont conçus pour empêcher le déversement d’activité nucléaire dans l’environnement.

Un groupe d’ingénieurs de Sogin en Italie a décidé de tester la conception d’un système de confinement par rapport aux réglementations en vigueur en cas d’incendie. Selon la norme du Département Américain de l’Énergie (DOE) relative à la protection contre les incendies et selon les résultats des études de risque nucléaire, une structure doit être capable de résister à une exposition au feu pendant au moins deux heures. Pour s’assurer qu’elles répondaient à cet objectif, les ingénieurs ont utilisé l’analyse numérique pour évaluer la résistance au feu d’un surconteneur d’un système de confinement pour différents cas. Ils ont ensuite vérifié les simulations et certifié le surconteneur à l’aide de leurs propres expériences.

Etude d’une conception de revêtement ignifuge

Sogin, une entreprise publique italienne, devait stocker des déchets radioactifs dans l’une de ses installations de stockage temporaire jusqu’à ce que ceux-ci puissent être définitivement entreposés dans un dépôt national. Le bâtiment étant déjà existant, l’espace de stockage disponible était limité, ce qui imposait des contraintes géométriques strictes. « Les bâtiments existants doivent être adaptés à l’installation des nouveaux systèmes et à l’amélioration parfois de leur résistance structurelle, afin de répondre aux nouvelles normes à respecter », a déclaré l’équipe de Sogin. Il y avait un autre défi à relever: Sogin devait s’assurer que le système de confinement autour du fût pouvait non seulement résister à un incendie, mais aussi protéger les déchets des flammes pendant au moins deux heures.

Avant stockage, les produits démantelés peuvent être décontaminés physiquement ou chimiquement afin d’optimiser la capacité du site de dépôt. Pour leurs expériences, les ingénieurs italiens ont choisi d’utiliser du béton renforcé de fibres polymères comme surconteneur, ce qui pourrait améliorer l’intégrité structurelle des emballages (en réduisant les phénomènes d’écaillage) et limiter l’augmentation de température à l’intérieur des fûts. Comme illustré ci-dessous, un système de confinement se présente généralement sous forme de dôme. Il se compose d’une coque extérieure, d’une céramique isolante, d’une couverture et d’un surconteneur, l’ensemble entourant un fût contenant des déchets nucléaires.

Schéma d’un système de confinement. Image reproduite avec l’aimable autorisation de Sogin.

Pour commencer, les ingénieurs ont étudié deux cas différents de thermique, en se concentrant sur l’espace intérieur (cavité 1) entre le surconteneur en béton et le fût:

- Cas A — Le fût est rempli avec une couverture de fibres céramiques (épaisseur de 25 mm)

- Cas B — Le fût est rempli avec de l’air (cavité 1 d’épaisseur de 25 mm à 40 mm)

Mise en place de l’analyse numérique

Les ingénieurs de Sogin ont défini les propriétés des matériaux, qui dépendent de la température, conformément aux normes européennes relatives au béton humide, à l’acier au carbone et à l’acier inoxydable. En ce qui concerne les propriétés de la couverture de fibres céramiques, ils ont utilisé les données du fournisseur. Une courbe standard basée sur la norme ISO 11363-1:2018 a été utilisée pour décrire l’incendie de deux heures. Afin de tenir compte de l’évaporation d’eau ainsi que de la présence de fibres polymères, l’équipe a défini une capacité thermique spécifique du béton dépendant de la température.

Dans les deux cas, ils ont appliqué des conditions aux limites comprenant une température initiale fixée à 290 K et des contraintes de pression pour les cavités d’air, la coque en béton reposant sur une dalle en béton. Deux maillages différents ont été utilisés pour le cas A et le cas B. Dans les deux modèles, l’écoulement du fluide a été calculé à l’aide du modèle k-ε Bas Reynolds. (Pour plus d’informations sur les équations, les propriétés des matériaux, les conditions aux limites et le maillage utilisés dans ces modèles, consultez l’article de Sogin.

Sogin a ensuite lancé une analyse numérique sur un modèle axisymétrique à l’aide des modules Heat Transfer et Structural Mechanics, des add-ons du logiciel COMSOL Multiphysics®. Cette analyse a été effectuée en deux étapes:

- Le module Heat Transfer a été utilisé pour réaliser une étude de thermique transitoire, avec un écoulement monophasique compressible décrit par les équations de Navier-Stokes

- Le module Structural Mechanics a été utilisé pour réaliser une étude stationnaire de mécanique du solide afin d’examiner les contraintes thermiques causées par le champ de température obtenu dans l’étude précédente

Mise en place de l’expérience

L’équipe de Sogin a décidé de lancer leurs propres expériences, en partie à cause des surconteneurs qui avaient des tailles et des caractéristiques différentes de celles disponibles dans le commerce, pour pouvoir respecter les réglementations. Ils ont décidé de profiter de cette occasion pour améliorer les performances des surconteneurs en utilisant du béton renforcé de fibres. L’expérience leur a permis d’évaluer la réponse du modèle tout en respectant les normes requises à la certification du produit.

À l’aide d’un laboratoire certifié, l’équipe du projet s’est préparée à tester deux prototypes, l’un pour le cas A et l’autre pour le cas B. Le four expérimental, mesurant 4 000 mm sur 3 000 mm, avait une courbe de combustion comparable à la norme et il était équipé de quatre brûleurs et de thermocouples. L’équipe a également ajouté quatre thermocouples sur chaque prototype, en les positionnant de manière à mesurer la température sur chaque surface d’intérêt. La pression interne du four a également été surveillée de près.

Le montage expérimental des coques en béton. Image reproduite avec l’aimable autorisation de Sogin.

Avant de procéder au test, ils ont effectué une dernière inspection visuelle des coques en béton de chaque prototype afin de confirmer leur intégrité structurelle.

Comparaison des résultats de simulation et exprérimentaux

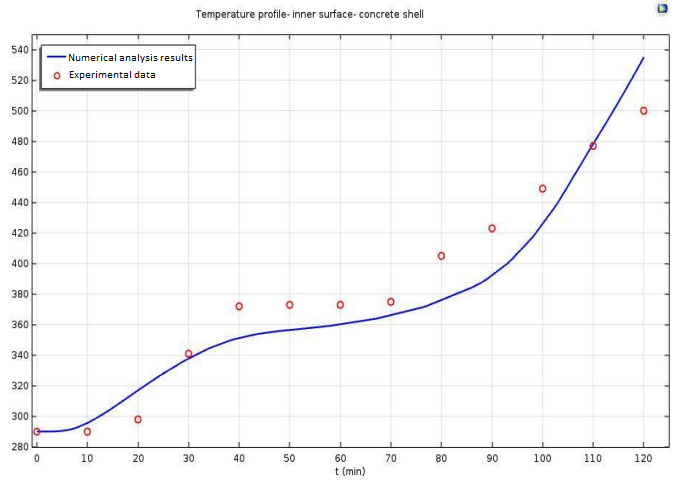

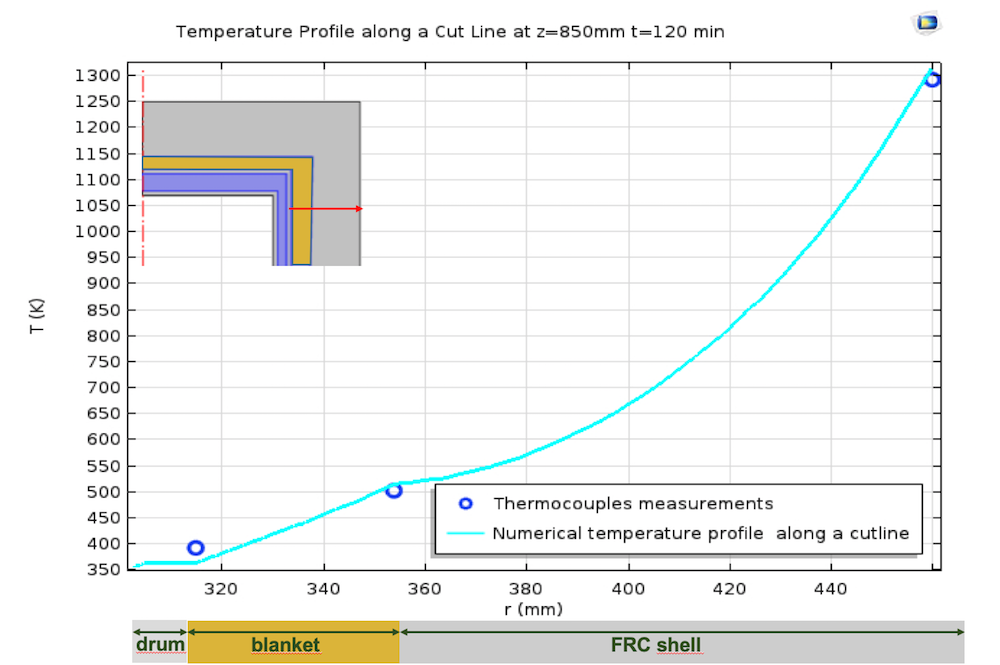

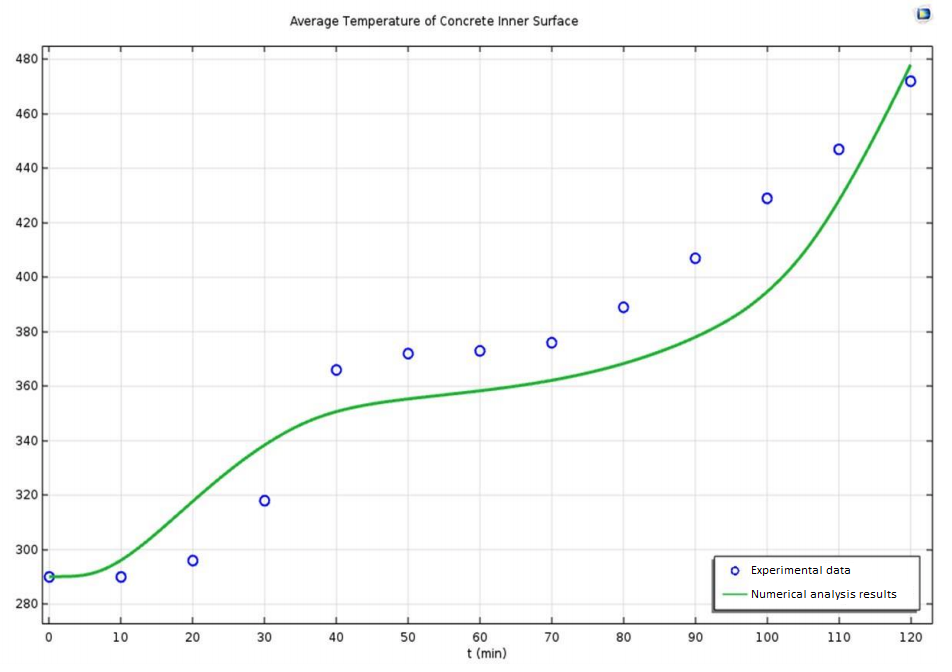

Tout d’abord, les ingénieurs de Sogin ont évalué les résultats de l’étude de thermique. Ils ont examiné les résultats de la simulation et les données expérimentales pour les cas A et B, calculant la température de surface interne et comparant le profil de température sur une ligne de coupe avec la température moyenne mesurée sur les thermocouples à 120 minutes. Ils ont constaté que la différence entre les résultats numériques et expérimentaux était minime, inférieure à 10% dans les deux cas, ce qui a permis de vérifier la précision de l’analyse numérique.

Comparaison entre le cas A (en haut) et le cas B (en bas). Les images à gauche montrent la température moyenne de la surface intérieure d’une coque en béton, comparant les analyses numériques (lignes) et les données expérimentales (cercles). A droite se trouve le profil de température sur une ligne de coupe à z = 850 mm (lignes en bleu clair) et les thermocouples (cercles bleus). Images reproduites avec l’aimable autorisation de Sogin.

Ils ont ensuite examiné les résultats de l’étude de mécanique du solide. Tout d’abord, les ingénieurs ont examiné le champ de vitesse du fluide. La vitesse des lignes de courant, illustrée ci-dessous, est la plus élevée dans la cavité 1, avec une vitesse maximale calculée (indiquée en rouge) de 0.45 m/s. Bien que ce résultat provienne du cas B, l’équipe a constaté que les deux cas satisfaisaient aux réglementations exigées.

Animation du champ de vitesse du fluide pour le cas B. Reproduit avec l’aimable autorisation de Sogin.

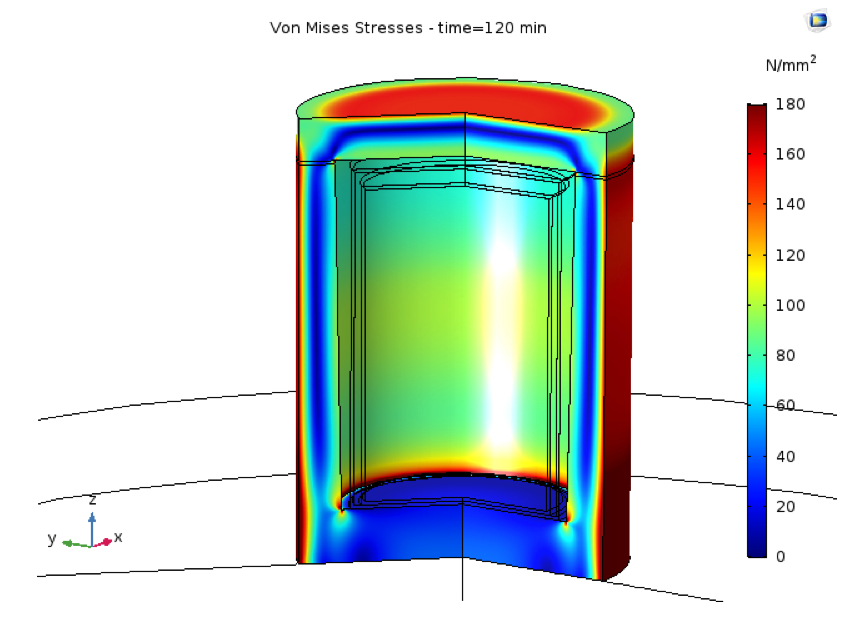

Ensuite, l’équipe a évalué les contraintes thermiques et le champ de déplacement à 120 minutes pour les deux cas et a comparé les analyses numériques avec les prototypes. En examinant les résultats des contraintes thermiques pour le cas B (ci-dessous à gauche), il est clair que les contraintes de tension sont réparties de manière plus uniforme sur les parois intérieures du système de confinement et sont concentrées en bas du système. (L’équipe a conçu des barres d’armature en acier pour tenir compte de la répartition des contraintes thermiques et de la température de l’acier.) En ce qui concerne le champ de déplacement pour le cas B (ci-dessous à droite), les résultats montrent que le bas de la coque en béton fonctionne à la température la plus basse et contraint la déformation des parois, ce qui confirme que le bas de la coque est peu affecté par l’augmentation de température.

Les contraintes de von Mises (à gauche) et le champ de déplacement (à droite) pour le cas B. Images reproduites avec l’aimable autorisation de Sogin.

Les ingénieurs de Sogin ont globalement constaté que les analyses numériques correspondaient bien à leurs expériences, démontrant ainsi que la simulation peut fournir des résultats suffisamment précis. Les légères différences s’expliquent facilement. L’équipe a par exemple utilisé les valeurs des propriétés thermiques de béton standard au lieu de celles du béton renforcé de fibres polymères; elle n’a peut-être pas positionné exactement les brûleurs et les thermocouples dans la simulation; et elle n’a pas entièrement tenu compte de l’évaporation de l’eau et de la diffusion d’humidité. Pour corriger ces différences, des recherches futures pourraient inclure la modélisation du transport d’humidité dans les milieux poreux et dans les fluides, ce qui permettrait aux ingénieurs d’optimiser la conception d’un surconteneur ignifuge pour contenir les déchets nucléaires.

Prochaines étapes

Découvrez plus d’informations sur les recherches de Sogin en cliquant sur le bouton ci-dessous:

Apprenez-en plus sur les combustibles nucléaires à partir du Blog COMSOL:

Commentaires (0)